Et ventilationsanlæg bliver til

Genvex har taget nye metoder i brug. Udviklingschef giver et indblik i processen – fra idé til færdigt produkt.

Det er ingeniørens opgave at få kundernes forventninger og bygningsreglementer som BR2020 til at gå op i en højere enhed. Her får du indblik i de metoder, udviklingsteamet bruger, for at opnå den højeste standard inden for ventilationsanlæg.

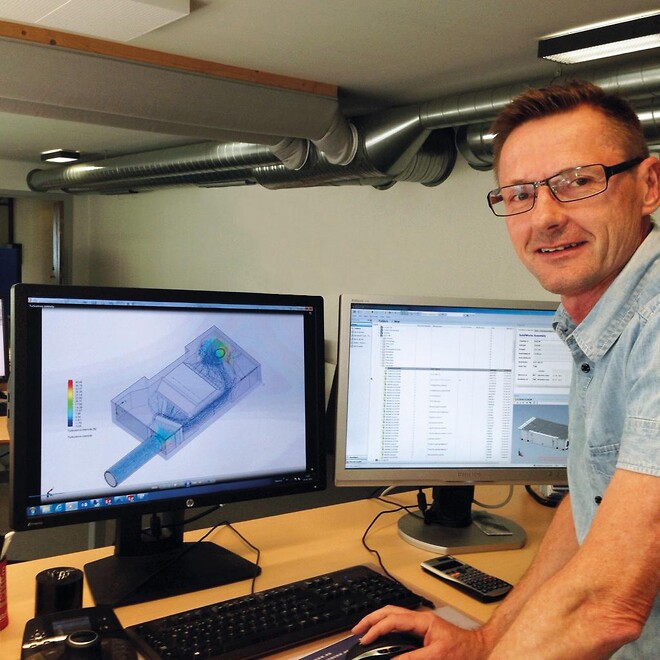

I laboratoriet på Sverigesvej 6 i Haderslev sidder Torben Thomsen og taster de seneste data ind i computersimuleringen. Torben er udviklingschef på Genvex-laboratoriet, og sammen med produktchef, Christen Lautrup, er han ved at fintune det næste anlæg i Genvex’s produktkatalog.

- Der er flere skridt i udviklingen, før vi overhovedet når til simuleringerne. Det første, der sker, når vi skal udvikle et nyt anlæg er, at finde frem til, hvad produktet skal kunne. Når kravspecifikationen ligger klar, går vi i gang med at tegne en detaljeret 3D model af anlæggets indre og ydre dele i CAD – et avanceret tegneprogram, fortæller Torben Thomsen.

Simulering af luftstrømme

Nu kobler ingeniøren en såkaldt flow-simulering på den digitale 3D-model ved hjælp af et stykke avanceret software, der også bruges i bildesign. Med simuleringen kan ingeniørerne se, hvordan luften vil strømme igennem anlægget, og hvordan det vil påvirke faktorer som energiforbrug og støj.

- Vi fodrer programmet med specifikationer blandt andet om filteret og ventilatoren, og så kører vi simuleringssekvensen. Vi kan nu se, hvor i anlægget luften flyder uhindret, og hvor der opstår turbulenser, forklarer udviklingschefen.

En turbulens i anlægget er et område, hvor luften står og kører i ring, ligesom de små hvirvelvinde, der får en bunke blade til at blæse rundt og rundt – og det er uhensigtsmæssigt i et ventilationsanlæg.

- Hver gang vi har en turbulens inde i anlægget, hvor luften modarbejder, bruger ventilatoren mere energi og støjniveauet bliver højere. Derfor laver vi mange små designændringer og mange simuleringer for at optimere luftgennemstrømningen, inden vi overhovedet laver en prototype – alt det her er stadig kun streger på et papir, eller rettere pixels i et computerprogram, fortæller Torben Thomsen.

Fra blød kurve til skarpe kanter

De to nyligt lancerede ventilationsanlæg, ECO 190 og ECO 375, er udviklet efter de nye metoder, og her gjorde ingeniørerne nogle interessante opdagelser.

- Vi havde planer om at lave en blød kurve på en del af anlægget, hvor luften skulle ind til filteret, for runde former giver ofte bedre flow. Simuleringen viste imidlertid en turbulens omkring filterområdet, der ville have øget støjniveauet og givet højere energiforbrug. Vi testede i stedet et design med nogle skarpe kanter og integrerede luftguides (en slags spoilere, red.). Det ændrede design viste sig at have en meget bedre luftgennemstrømning, forklarer Torben Thomsen.

ECO 375 er designet til boliger og mindre erhverv på op til 375 kvadratmeter, mens ECO 190 til lejligheder er et af markedets smalleste anlæg med en højde på kun 24 cm.

- Det er på grund af 3D-modeller og -simuleringer, at vi har kunnet opnå så smalt et anlæg. Det havde ikke været muligt at opnå med de traditionelle metoder. De to produkter er de første, vi har udviklet og produceret med de nye metoder, fortæller Torben Thomsen.

Prototype og produktion

Når udviklingsholdet er tilfredse med resultaterne fra simuleringerne, går projektet videre til næste fase – prototypen. Men når man retænker ventilationsanlæggets design, som Genvex-ingeniørerne har gjort, bliver man også nødt til at tænke i nye materialer.

- De design, vi har udviklet, kan man slet ikke bøje i de traditionelle pladematerialer. Det er komplet umuligt, konstaterer udviklingschefen.

Derfor måtte han og kollegaerne finde et materiale, der kunne støbes og fræses. Prototypen udføres typisk i plast og andre materialer fx ved hjælp af SLS-modellering (Selective Laser Sintering), mens de seneste produkter er blevet støbt i EPS (ekspanderet polystyren), der er en skumplast i familie med flamingo.

- EPS har desuden den fordel, at det er isolerende, så vi undgår at efterisolere, hvilket sparer penge. På den måde er det også lykkedes os at nedbringe kostprisen på produktet ret væsentligt i forhold til anlæg produceret i pladedele, og det gør de nye anlæg meget konkurrencedygtige, siger Torben Thomsen.

Af Rasmus Gregersen

Af Rasmus Gregersen